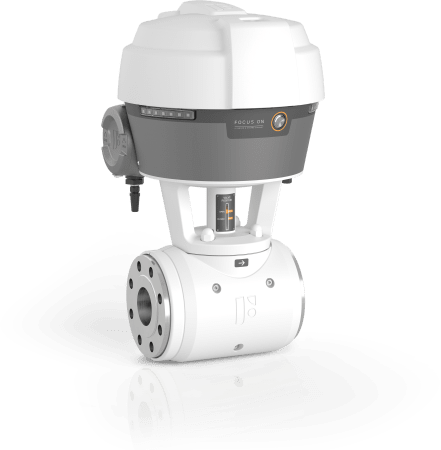

FOCUS-1

Intelligenter Prozessknoten für Durchflusssteuerung und dezentrale Prozessregelung

- Vereint Ventil, Durchflussmessgerät, Drucktransmitter, Temperaturfühler und einzigartige Diagnose- und Regelfunktionen in einem einzigen Gerät

- Erhöhte Prozesssicherheit, Zuverlässigkeit und Anlagenverfügbarkeit für teilautomatisierte oder autonom agierende Fabriken

- Redundanz durch digitalen Zwilling: Kontinuierliche Aufrechterhaltung des Messbetriebs auch bei Sensorausfall

- 4...20 mA, HART®, PROFINET, Ethernet, Wi-Fi

FOCUS-1 - Ausführung in Nennweite DN50

FOCUS-1 ist der erste intelligente Prozessknoten, der speziell für die Prozessindustrie 4.0 entwickelt wurde. Dieses multifunktionale, intelligente Durchflussregelgerät von FOCUS-ON – einem Unternehmen von SAMSON und KROHNE – vereint Sensorik, Aktorik und Regelarmatur in einem Gerät. Indem das Modul gleichzeitig Durchfluss, Druck und Temperatur misst und seine Ventilfunktion unabhängig regelt, können alle vorgegebenen Sollwerte genau und zuverlässig erreicht werden. Dadurch fungiert das Gerät als autonomer Aktor für dezentrale Regel- und Steuerungsaufgaben. Der Aufbau komplexer Regelkreise und die Anbindung an ein Prozessleitsystem sind nicht erforderlich. Das macht FOCUS-1 zum idealen Durchflussregler für die autonom agierende Fabrik. Er eignet sich gleichermaßen für Industrie 4.0-Anwendungen in neu geplanten Projekten (Greenfield-Anwendungen) wie auch für die Prozessautomatisierung in bestehenden Anwendungen (Brownfield-Projekte). Mit dem Prozessknoten lassen sich auch herkömmliche Ventile schnell austauschen, um die Diagnosefähigkeit zu erhöhen.

FOCUS-1 bietet umfangreiche Diagnosemöglichkeiten. Es erkennt seinen aktuellen Zustand, kann zukünftige Prozessbedingungen vorausberechnen und ist lernfähig, um sich an Prozessanwendungen anzupassen. Dank seiner intelligenten Kavitationsdiagnostik ist FOCUS-1 in der Lage, verschiedene Arten von Kavitation in der Rohrleitung zu erkennen, zu überwachen und zu melden. Dies ermöglicht Anwendern, vorausschauende Wartungsmaßnahmen zu ergreifen. Eine erhöhte Belastung und der Verschleiß von Armatur und Rohrleitung lassen sich auf diese Weise frühzeitig vermeiden und ein ungeplanter Anlagenstillstand verhindern. Dank seiner ausgeklügelten Algorithmen kann der intelligente Durchflussregler zudem einen „Digitalen Zwilling“ erstellen. Dabei werden die gemessenen Daten so modelliert, dass Gerätefunktion und -betrieb auch im Falle eines Sensorausfalls aufrechterhalten werden können. Mit Hilfe des digitalen Zwillings sorgen Anlagenbetreiber für Redundanz und erhöhen dadurch die Zuverlässigkeit, Sicherheit und Verfügbarkeit ihrer Anlage dauerhaft.

Die Kombination aus Messtechnik, Ventil, Regler und umfangreichen Diagnosefunktionen sorgt für einen geringeren Engineering-, Beschaffungs- und Installationsaufwand, einen einfacheren und kompakteren Messaufbau, ein effizienteres Lebenszyklusmanagement sowie eine wirtschaftlichere Wartung. Das vereinfacht die Prozesse, die Anlagenkomplexität sinkt und Investitions- sowie Betriebskosten (CAPEX und OPEX) lassen sich nachhaltig reduzieren.

Produkthighlights

- Einzigartige Kombination aus Sensorik, Aktorik und Regelung

- Integrierte Ultraschalltechnologie für eine hochgenaue Durchflussmessung

- Integrierte Druck- und Temperaturmessungen für viele zusätzliche Informationen zu Medium und Betriebsbedingungen

- Integriertes Regelventil

- Eigenständige Regelung der Ventilfunktion durch integrierte Prozessoreinheit

- Multiparametermessung und Verarbeitung von Sensordaten in einem Gerät

- Messen, Überwachen und Modellieren von Geräte- und Prozessparametern

- Prozessoptimierung durch Diagnose- und Alarminformationen

- Schnelle, genaue und stabile Regelung von Durchfluss, Druck und Temperatur

- Hält vorgegebenen Sollregelwert zielgenau ein, ganz ohne komplexe Regelkreise

- Ausgelegt für NOA-Umgebungen: Geeignet für zukunftsweisende Digitalisierungsstrategien (Digitale Fabrik) auf Basis der NAMUR Open Architecture (NOA)

- Beschleunigt Regelzyklen und verringert die Komplexität in Prozessleitsystemen (PLS)

- Ermöglicht die lokale, dezentrale Regelung, getrennt von der Übertragung der Prozessdaten, Diagnosen und Alarmmeldungen

- Keine Anbindung an ein Leitsystem notwendig: Messdaten werden nicht separat an ein Leitsystem übertragen, sondern direkt im Gerät berechnet und verarbeitet

- Digitaler Zwilling: Visualisierung von Prozess- und Gerätezuständen

- Redundanz für ein Höchstmaß an Sicherheit, Zuverlässigkeit und Anlagenverfügbarkeit

- Aufrechterhaltung von Messbetrieb und Prozessüberwachung auch bei Sensorausfall

- Auslösung eines Alarms für vorausschauende Wartung

- Kontinuierliche Selbstoptimierung durch maschinelle Lernfunktionen

- Umfangreiche Diagnosefunktionen wie z.B. intelligente Kavitationsüberwachung

- LED-Statusanzeige gemäß NAMUR NE 107

- Reduzierte Investitionskosten (CAPEX) und Betriebsaufwände (OPEX) durch vereinfachte Beschaffung, Inbetriebnahme und Wartung

- Deutlich minimierter Aufwand bei mechanischer und elektrischer Installation

- Einsetzbar in neu geplanten und bestehenden Anlagen (Greenfield- und Brownfield-Projekte)

- Einfacher Gerätezugriff und schnelle Überwachung der Gerätefunktionen und Prozessparameter per mobilem Endgerät (Smartphones, Tablets etc.)

Typische Applikationen

- Steuer- und Regelaufgaben in Prozessen mit leitfähigen und nichtleitfähigen Flüssigkeiten

- Regelkreise in teilautomatisierten oder autonom agierenden Anlagen („Digitale Fabrik“)

- IIoT-Anwendungen

- MSR-Anwendungen in vielen Prozessindustrien, z.B. Chemie und Petrochemie, Energieerzeugung, Wasser-/Abwasserindustrie etc. sowie Fabrikautomation und Anlagenbau (Skid-Hersteller und andere OEMs)

- Chemische Prozessanwendungen

- Wärmetauscher-Anwendungen

- Wasseranwendungen (z. B. Abwasser, Kühlwasser)

- Zulaufregelung zu Lagertanks und anderen Behältern